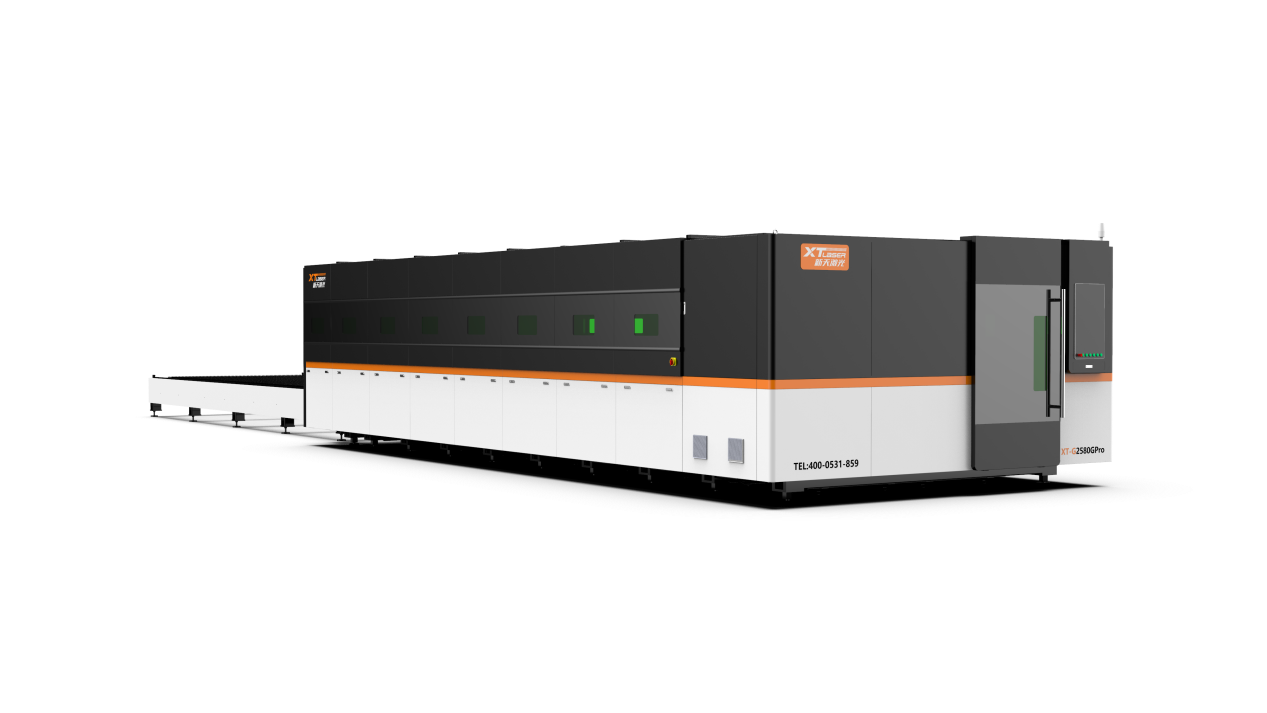

Laser cuttingAng teknolohiya ay isang advanced na tool sa pagputol. Ang prinsipyo nito ay ang paggamit ng high power at high density laser beam para i-irradiate ang cut material, painitin ito sa vaporization temperature sa pamamagitan ng mataas na temperatura, bumuo ng mga butas, at pagkatapos ay patuloy na ilipat ang laser beam para makumpleto ang pagputol. Ang paraan ng pagputol na ito ay isang uri ng thermal cutting treatment. Ang laser cutting ay mahusay at environment friendly, na may magandang kalidad ng pagputol at mabilis na bilis. Maaari itong mapabuti ang kahusayan sa pagputol at unti-unting palitan ang tradisyonal na paraan ng pagputol ng tool.

Gayunpaman, sa proseso ng pagputol ng laser, maraming mga kadahilanan na nakakaapekto sa kalidad ng pagkumpleto ng materyal na gupitin. Ang mga salik na nakakaapekto sa kalidad ng pagputol ng laser cutting machine ay kinabibilangan ng bilis ng pagputol, posisyon ng focus, pantulong na gas, kapangyarihan ng laser output at mga katangian ng workpiece.

1. Laser output kapangyarihan

Anglaser cutting machinebumubuo ng enerhiya mula sa tuluy-tuloy na wave output laser beam. Ang laser power at mode selection ay makakaapekto sa cutting quality. Sa praktikal na operasyon, ito ay karaniwang nababagay sa isang mas mataas na kapangyarihan upang matugunan ang mga kinakailangan ng pagputol ng mas makapal na materyales. Sa oras na ito, ang beam mode (ang pamamahagi ng enerhiya ng beam sa cross section) ay mas mahalaga. Sa kaso ng mas mababa sa mataas na kapangyarihan, ang mas mataas na densidad ng kapangyarihan ay nakuha sa focus at mas mahusay na kalidad ng pagputol ay nakuha. Ang mode ay hindi pare-pareho sa buong epektibong buhay ng pagtatrabaho ng laser. Ang kondisyon ng mga optical na elemento, ang mga banayad na pagbabago ng pinaghalong laser working gas at ang mga pagbabago sa daloy ay makakaapekto sa mekanismo ng mode.

2. Pagsasaayos ng posisyon ng focus

Ang relatibong posisyon ng focus at ang ibabaw ng workpiece ay partikular na mahalaga upang matiyak ang kalidad ng pagputol. Sa karamihan ng mga kaso, ang pokus na posisyon ay nasa ibabaw lamang ng workpiece o bahagyang nasa ibaba ng ibabaw kapag pinuputol. Sa buong proseso ng pagputol, ito ay isang mahalagang kondisyon upang matiyak na ang relatibong posisyon ng pokus at ang workpiece ay pare-pareho upang makakuha ng matatag na kalidad ng pagputol. Kapag nasa mas magandang posisyon ang focus, mas maliit ang slit at mas mataas ang kahusayan. Ang isang mas mahusay na bilis ng pagputol ay maaaring makakuha ng mas mahusay na mga resulta ng pagputol. Sa karamihan ng mga application, ang focus ng beam ay inaayos sa ibaba lamang ng nozzle. Ang distansya sa pagitan ng nozzle at workpiece surface ay karaniwang mga 1.5mm.

3. Ang bilis ng pagputol

Ang bilis ng pagputol ng materyal ay proporsyonal sa density ng kapangyarihan ng laser, iyon ay, ang pagtaas ng density ng kapangyarihan ay maaaring mapabuti ang bilis ng pagputol. Ang bilis ng pagputol ay inversely proportional sa density (specific gravity) at kapal ng materyal na puputulin. Kapag ang ibang mga parameter ay nananatiling hindi nagbabago, ang mga salik upang mapabuti ang bilis ng pagputol ay: dagdagan ang kapangyarihan (sa loob ng isang tiyak na hanay, tulad ng 500~2000W); Pahusayin ang beam mode (tulad ng mula sa high-order mode patungo sa low-order mode hanggang TEM00); Bawasan ang laki ng focus spot (tulad ng pagtutok gamit ang maikling focal length lens); Pagputol ng mga materyales na may mababang paunang enerhiya ng pagsingaw (tulad ng plastic, plexiglass, atbp.); Pagputol ng mga materyales na mababa ang density (tulad ng puting pine); Gupitin ang manipis na materyal.

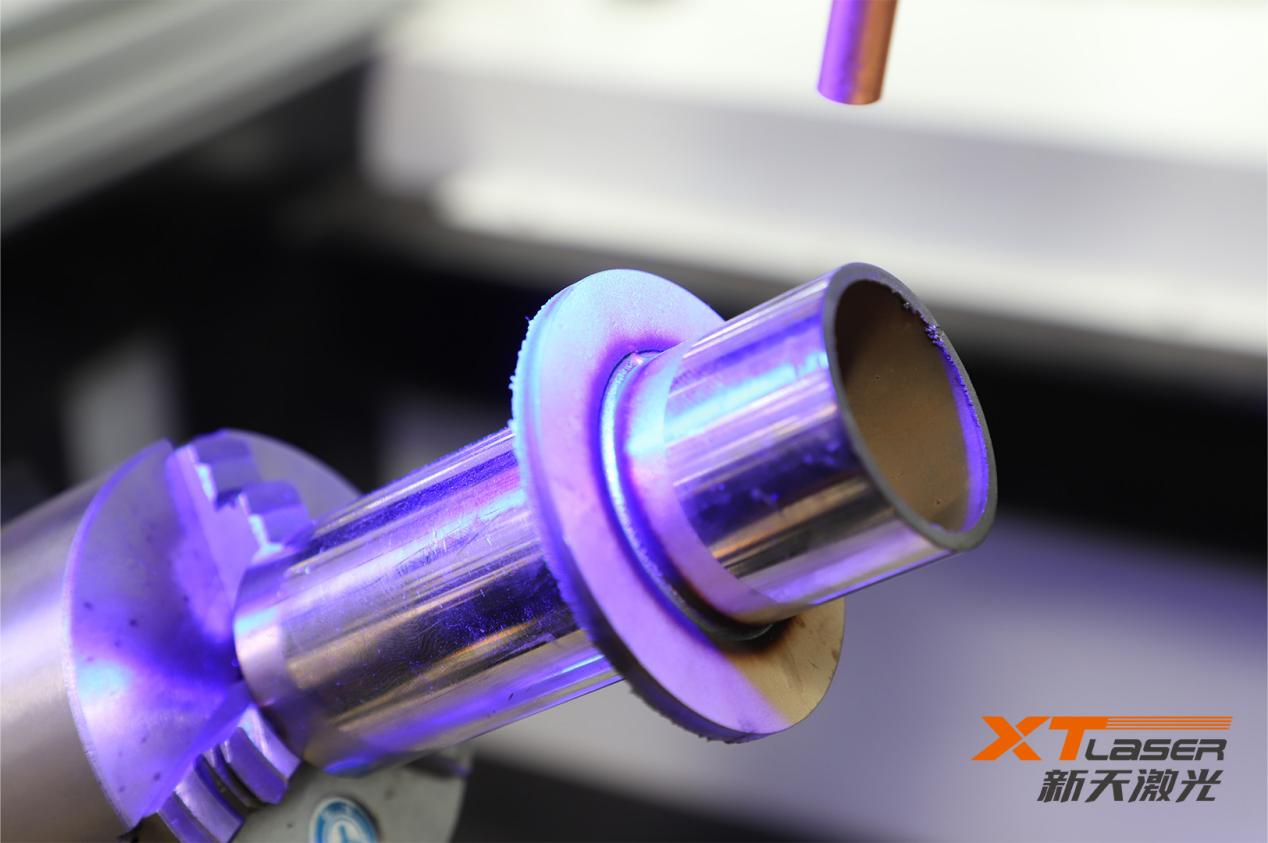

4. Pantulong na presyon ng gas

Ang paggamit ng auxiliary gas ay kinakailangan para sa pagputol ng mga materyales sa pamamagitan ng laser cutting machine, at ang presyon ng gas ay isang napakahalagang kadahilanan. Ang auxiliary gas at laser beam ay coaxially sprayed para protektahan ang lens mula sa polusyon at tangayin ang slag sa ilalim ng cutting area. Para sa mga non-metallic na materyales at ilang metal na materyales, ang compressed air o inert gas ay dapat gamitin upang gamutin ang mga natunaw at evaporated na materyales, habang pinipigilan ang labis na pagkasunog sa pinagputulan.

Para sa karamihan ng mga metal laser cutting machine, ang aktibong gas (hangga't ito ay O2) ay ginagamit upang bumuo ng oxidation exothermic reaction na may mainit na metal. Ang karagdagang init na ito ay maaaring tumaas ang bilis ng pagputol ng 1/3~1/2. Kapag pinuputol ang manipis na mga materyales sa mataas na bilis, ang mataas na presyon ng gas ay kinakailangan upang maiwasan ang slag na dumikit sa likod ng hiwa (ang mainit na slag na dumidikit sa workpiece ay makakasira din sa cutting edge). Kapag ang kapal ng materyal ay tumaas o ang bilis ng pagputol ay mabagal, ang presyon ng gas ay dapat na naaangkop na bawasan. Upang maiwasan ang pagyelo ng plastic cutting edge, mas mainam din na i-cut sa mas mababang presyon ng gas.